近年のコンクリートは強度に対して、さまざまな基準や試験により品質管理され、防水面や意匠面に関してはその次とされています。ひび割れを防ぐための誘発目地を多量に設定した対策や、強度と施工性を重視した配合計画・施工計画が大手ゼネコン・組織設計事務所にも採用され、コンクリートのもつ本来の性能を十分に発揮できていない事例を見受けられます。

品質管理された配合計画もない時代に、誘発目地を入れずに創られたコンクリートが、何百年も厳しい環境のなか、健全に耐え続けているものも存在しています。

【小樽港防波堤コンクリート】

常に海水や、凍結、激しい波が打ち寄せる厳しい環境のなか築100年以上経過。

近年のコア抜き試験結果

・圧縮強度の平均30.3N/mm2

・塩化物イオン浸透深さ100mm

機能、構造、意匠を兼ねることのできる恒久的な美しい打放しコンクリートをつくるための対策を探します。

以下、参考にさせていただいた文献は下記です。

コンクリートの密度を高める

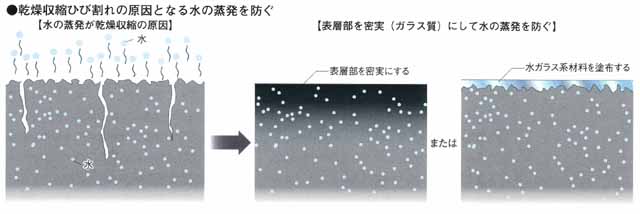

コンクリートの密度を高め表面をガラス質化することで、コンクリート中の遊離水や、セメントが反応するために抱え込んだゲル水を蒸発させにくくし、コンクリート中の遊離水やゲル水をコンクリートが硬化した後も存在させることが出来ます。

これらの水が蒸発しなければ体積の減少はなくなり乾燥収縮による隙間や、ひび割れが生じない密実なコンクリートが出来上がります。

密実なコンクリートを作るための作業と配合

1.密度を高める作業

流動性の高い生コンの場合、バイブレーターで振動を与えても粗骨材が沈み材料が分離し密度を高めることはできません。

スランプの小さい、砂利の多い硬い生コンを型枠の中に密実に詰め込む事が重要です。

再振動締固めとたたき作業

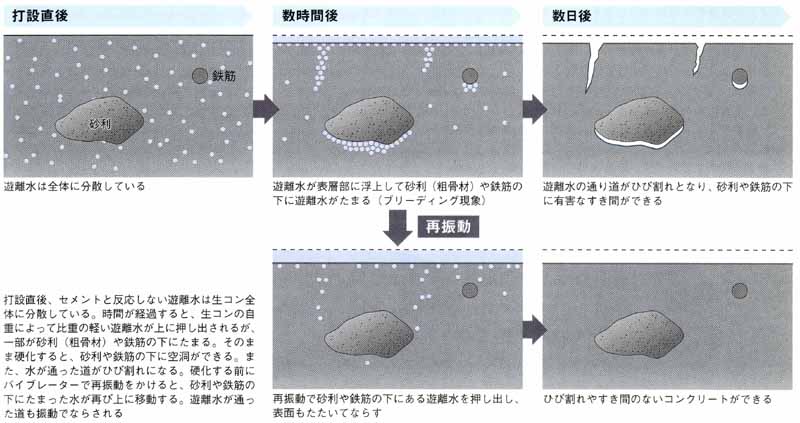

生コンは、打設直後から比重の軽い水が上昇する「ブリーディング現象」が起き、骨材や鉄筋、セパレーターなどの下に滞留し、鉄筋などとコンクリートの間に有害な隙間ができて付着度を損なうといった不具合が生じます。

これらを防止するために硬化後、再びバイブレーターを差し込み、再振動で骨材や鉄筋の下にたまった水や空気を強制的に追い出し、表面のたたき作業で圧縮して密度を高めることが重要です。

スラブは振動を与えると四方にエネルギーが拡散するため、上面より加圧する必要があります。ただし、加圧する時期が早いと圧力が横に逃げるため、できるかぎり遅い方が効果は高い。

湿潤養生

コンクリートの表面(露出面)をち密(ガラス質)に仕上げるためには、コンクリート表面の蒸発を防ぐ事が重要です。

硬化初期の段階では、ガラス質の組織が十分に形成していない為、遊離水はコンクリートの表面から急激に、しかも大量に蒸発します。硬化初期の段階では、コンクリートの露出面を乾燥下にさらさないようにする必要があります。

脱型後の露出面に水を供給する散水養生と、シートを張り付ける保水養生により、水和反応に必要な水が蒸発しないような条件を養生によって整えることが重要です。

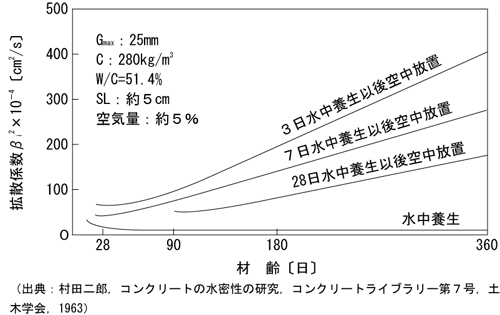

湿潤養生を長期間行うほど、水和生成物の量が多くなり硬化組織が緻密になることから、透水係数は小さくなり、水密性は向上します。

建築工事標準仕様書(以下、標仕)では、普通ポルトランドについては5日以上とされていますが、現場の工程が許される限り湿潤養生は長く確保するのがよいでしょう。(最低2週間以上)

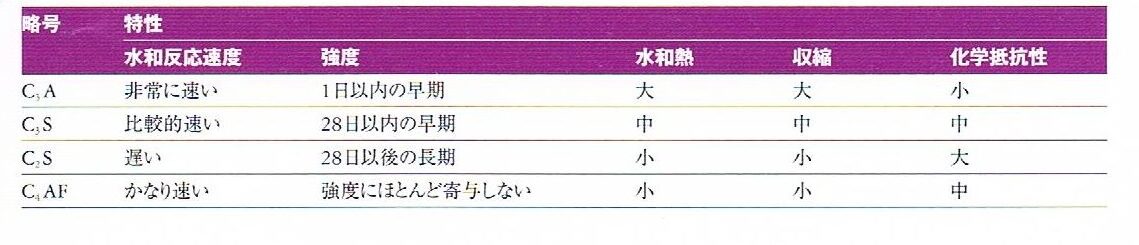

また、コンクリートの主要化合物であるC2Sは反応が遅く発現します。根気よく養生することで、ひび割れが埋まることもあります。

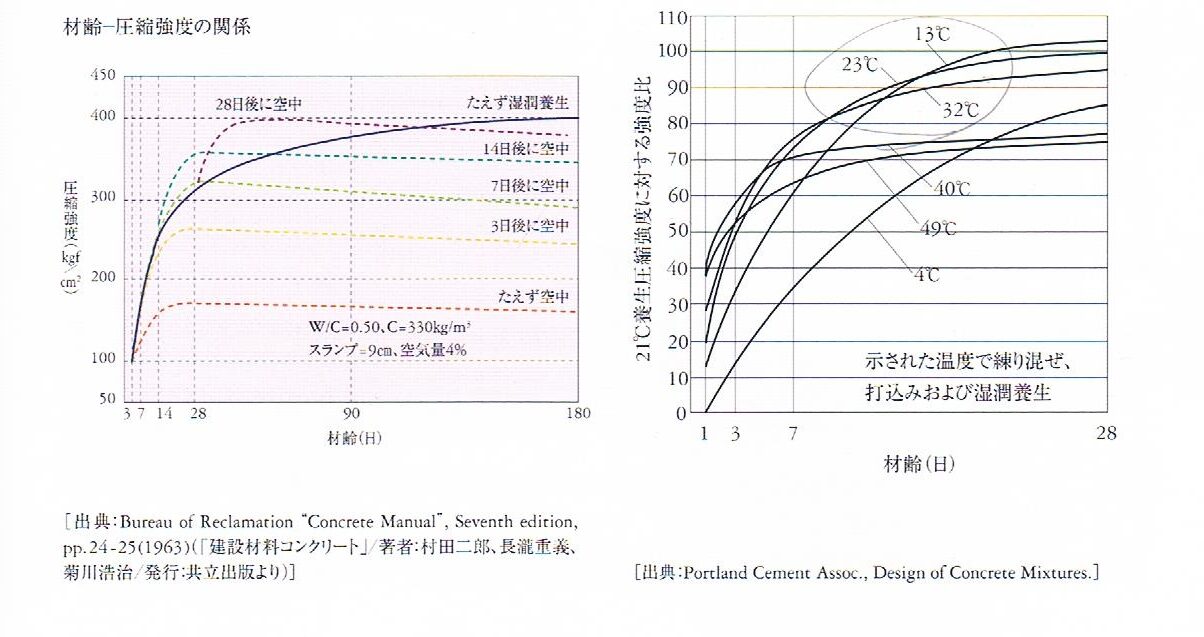

湿潤養生は強度にも影響をあたえます。

下の表で見てわかる通り、湿潤養生したものと3日後に空中に開放したものでは、1.5倍程度の差があります。

コンクリート密度を高めるポイントまとめ

- 再振動締固めとたたき作業で、余分な水分や空気を追い出す

- 湿潤養生により、コンクリート表面の蒸発を防ぎ表面を緻密化させる

2、密度を高める配合

コンクリートは配合によって密度を高めることも重要です。

水セメント比50%以下

密度の高いコンクリートとするために練り水の量を減らすことが配合上特に重要と考えられます。

水密性は透水係数で評価できます。

透水係数は、ジャンカや空洞、ひび割れなどの施工欠陥部で著しく大きくなります。

硬化組織が緻密であるほど透水係数は小さくなるため、水セメント比が小さいほど水密性が優れている傾向があります。

上記表より、水セメント比が55%を超えると透水係数は急激に大きくなることから、コンクリート示方書では55%以下とされています。(標仕では、A種65%、B種60%とされている)

また、水の多い軟らかい生コンを使用すると材料分離が生じやすくなるため、下部は粗骨材が多くなり上部は水セメント比が大きくなり水密性が低くなります。

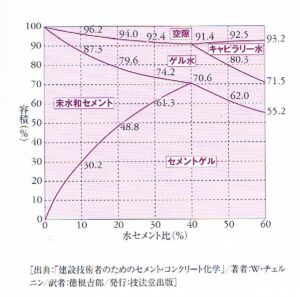

水和度100%におけるコンクリートの成分百分率より、水セメント比40%以上となると、空隙(空隙+キャピタリー水)が急激に増え、密度が低くなることが分かります。

単位セメント量320kg/m3以上(標仕:270kg/m3)

セメントの水和反応により生成するガラス質の量が多いほど、コンクリートは外気の影響を受けにくく、耐久性の高いものとなります。

セメントは壁の中心部よりも表面付近に多く集まる傾向がある(せき板効果)為、基本的に壁が薄い(比表面積が大きい)ほどセメント量を多くする必要があります。

単位水量170kg/m3以下

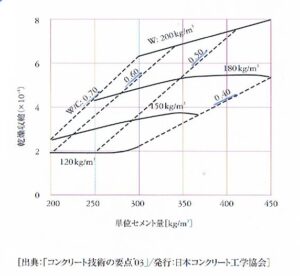

コンクリート中の水分の蒸発による乾燥収縮ひび割れを制御する為、単位水量を減らすことは重要です。

下表では乾燥収縮と水量の関係を示しています。

単位水量が少なければ、乾燥収縮が少ないのは明らかです。

細骨材率40%以下

細骨材率が高い生コンは練り混ぜに要する水量が多くなる傾向があり、流動性が高くなります。

バイブレーターの振動により材料分離が起こりやすくなり、硬化後にひび割れが生じやすくなります。

できるだけ多量の粗骨材を使用し細骨材率を抑えることが重要です。

また、細骨材率を下げようとすれば、おのずとスランプも低く抑える必要があります。

塩化物イオン量0.3kg/m3以下、空気量4%以下

塩分、空隙は少ない方が望ましいです。

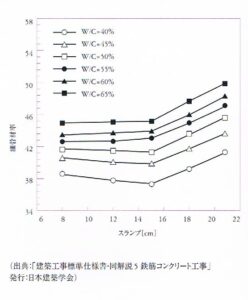

スランプ15cm以下

スランプの大きい軟らかい生コンの場合、バイブレーター作業を行っても振動力が拡散し密実にする効果は得られません。

また、振動により粗骨材が沈み込み材料分離が起こる為、スランプの小さい硬い生コンを型枠に詰め込む事で密実なコンクリートが実現できます。

大前提として、上記配合の硬い生コンを充填できる鉄筋環境、型枠環境、設備配管計画、現場作業体制の整備が欠かせません。

コンクリート密度を高める配合ポイントまとめ

- 水セメント比50%以下

- 単位セメント量320kg/m3以上(標仕:270kg/m3)

- 単位水量170kg/m3以下

- 細骨材率40%以下

- 塩化物イオン量0.3kg/m3以下

- 空気量4%以下

- スランプ15cm以下

現場環境の整備

1、鉄筋環境

変形・揺れを防ぎ、鉄筋周囲に隙間なく充填することが重要です。

鉄筋の交差部はすべて結束し、できるかぎり径の太い鉄筋を採用します。

生コン充填中に鉄筋が揺れると鉄筋周囲にモルタル分が集まり、密度の小さいコンクリートが鉄筋を被覆し鉄筋の腐食につながります。

練り水が少なく粗骨材の多い生コンをジャンカや空洞を生じさせずに型枠内に充填する為には、口径50mm等の振動の強いバイブレーターが必要です。したがって、口径50mmのバイブレーターが挿入できる空隙を確保する事が肝要となります。

壁のダブル配筋の場合、バイブレーターは鉄筋と鉄筋の間に挿入し、片側に偏らない締固めをすることでひび割れの防止につながります。

またバイブレーターで型枠を傷つけない為にも、ダブル配筋の中央にバイブレーターを挿入する必要があります。

尚、ダブル配筋の中央にバイブレーターを挿入できるよう、水平鉄筋は鉛直鉄筋の外側に配筋する必要があります。

一般的なプラスチックスペーサーはコンクリートとは一体化せず、衝撃を与えると剥離します。

また、熱膨張率が異なるため、ひび割れの原因にもなります。

できる限りコンクリートに近い高強度モルタル製のスペーサーが望ましいです。

また、スペーサーは打設充填作業の妨げにしかならない為、不要なものは取り付けない。

スペーサーの向きについても、出来る限り平面的に面積の少ない方向で設置し、コンクリートの流動の妨げとならない工夫が必要です。

鉄筋交差部をすべて結束することで鉄筋全体が一体的に挙動するようになり、天端面からくさび形のスペーサーを取り付けるだけでかぶり寸法を確保できるとともに、揺れ動かないようがっちりと固定されます。

また、がっちりと固定された鉄筋の場合は、バイブレーターで振動を与えても鉄筋の周囲に集まるモルタルは少ないと考えられます。

13mm以下の細い鉄筋の場合は、床面近くに高強度モルタル製スペーサーを、また天端面からは着脱式のくさびスペーサーを取付け、所定のかぶり厚さを確保するとともに、型枠と鉄筋をしっかりと固定します。

床面の鉄筋も同様、交差部はすべて結束し強く固定することで、作業員の荷重による結束した鉄筋のはずれを防止するとともに、鉄筋のたわみによるモルタルの集中や空隙をなくします。

また、原則配管は埋設しない計画が望ましいです。

配管する場合は、水分の影響を受けなければ鉄筋は腐食しない為、雨水の影響を受けにくい屋内側が望ましい配置です。

ダブル配筋の内側はバイブレーションを挿入する空隙を確保し、入念に締め固め硬化組織を綿密にする事で、中性化も進みにくいと考えます。

2、型枠の環境

打放しの場合、特に意匠に影響を及ぼすため、型枠の環境が非常に重要となります。

型枠面の汚れ・傷をなくす

表面に微細な凹凸がある型枠は表面積が大きくなり、表層付近の硬化組織が脆弱なものとなりやすいため、表面が滑らかな傷のない型枠を使用するのが望ましいです。

打設前には、型枠が汚れていないか確認し、高圧洗浄により清掃することが重要です。

生コン充填時に変形させない

セパレーター割付けを450mm以下とし強固に組むことが重要です。

締め付け金具は振動で緩まないようスプリングワッシャをかまします。

せき板押えに丸パイプを使用する場合は台座を用い面でうける形とすることで、緩みを抑えることが出来ます。

継ぎ目からもらさない

型枠の継ぎ目は隙間が生じないよう釘でしっかりと止める必要があります。

また、特に隙間となり易いコーナー部についてはテープを張る等しノロが出ないようにすることが重要です。

掃除口をつくる

壁型枠や梁型枠の下部に、掃除口をつくり型枠組み立て時に発生する木くず等を型枠内から確実に除去します。

また、高圧洗浄時等の排水口としても有効です。

目地棒の位置

目地棒は打設後に取付る、もしくは、次回打設時の最下段に設定し、内部から上昇してきた気泡の逃げ場をつくります。

屋根面の打設

屋根は直射日光にさらされるため、夏場は高温にさらされます。

プラスチックスペーサーは温度変化に伴う変形量がコンクリートと大きく異なるため、原則、鋼製又は高強度モルタルスペーサーを用いることが重要です。

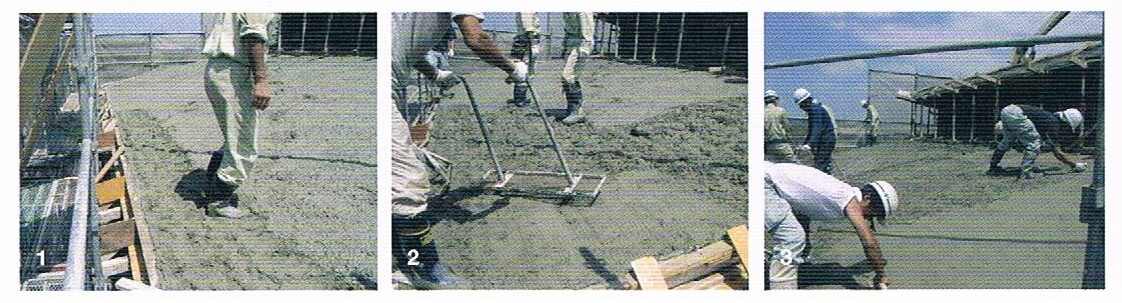

屋根面はスラブ同様、上面より加圧し密度を高めることが重要です。

単位水量の少ないコンクリートを踏み締め、タンピングを入念に行い、長期間の湿潤養生を行い水密性の高いコンクリートとすることで水漏れの原因となるひび割れを防止できます。

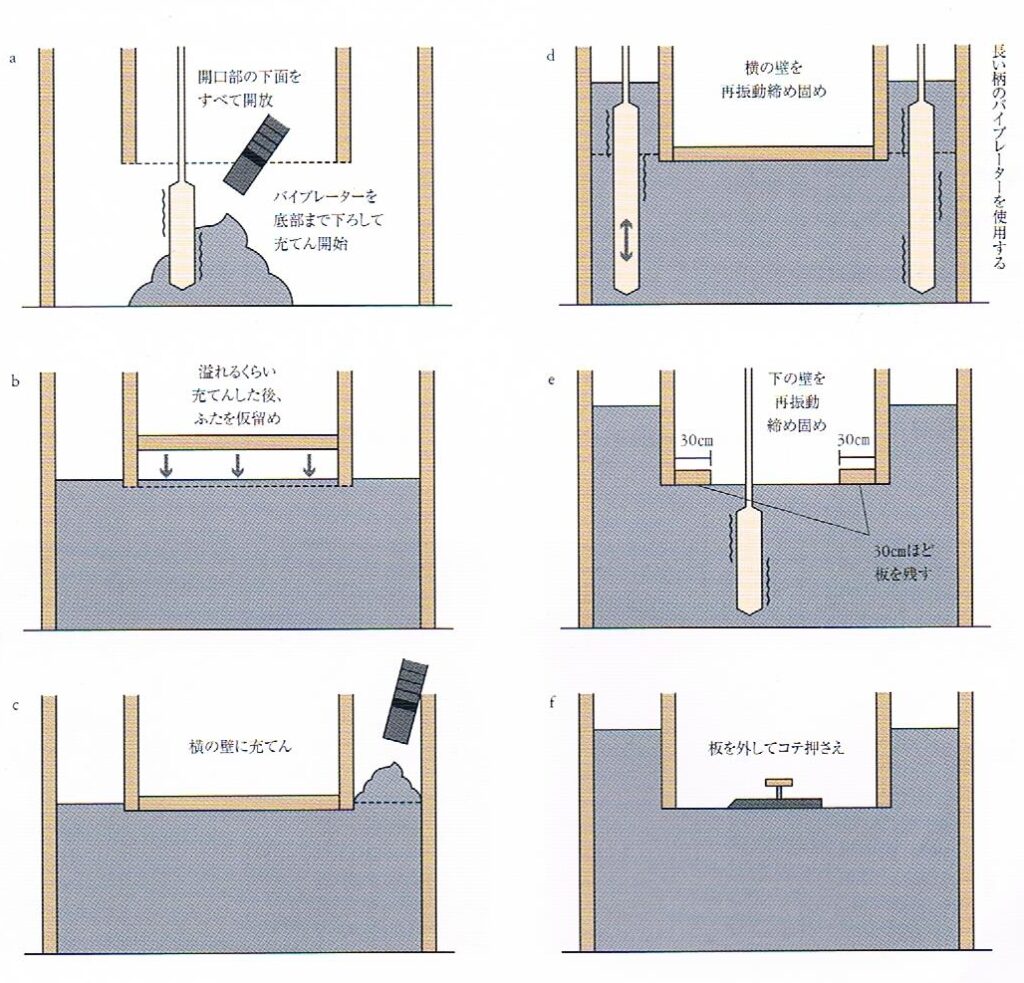

開口部の打設

開口部の下部は充填不良が起きやすい為、開口部下部を開放し開口部下面より直接生コンを充填する事が重要です。

ジャンカや空洞は将来の耐久性に問題が及ぶが、噴出しは硬化後に除去すればそれで済むため、型枠の環境は費用に重要となります。

3、打設前準備

打設前には、散水作業と現場説明が不可欠です。

散水作業

計画した打設順序に従い、型枠内への散水作業を行います。

目的は型枠面や打継面に湿り気を与えることと、型枠内の異物(木くず、落下した結束線、スペーサー等)の除去、型枠面の汚れの除去です。

型枠面に湿り気を与えると型枠との摩擦抵抗が小さくなることで充填性が増し、ジャンカや表面気泡が生じにくくなると共に打継部の接合状態がよくなります。

打設作業前の現場説明

作業開始前、打設作業員を集めて打設順序を説明。特に開口部等の打設困難な箇所の責任者を決めておきます。

所定の本数のバイブレーターをそろえ、作業員を配置し終えてから開始します。

4、バイブレーター

事前にバイブレーターを高いところからつるし保管時のまき癖をとっておくことと、先端まで挿入していることがわかるようビニールテープで目印をつけておくと作業員にもわかりやすくなります。

バイブレーターを型枠の底部まで挿入し、振動させている状態で生コンを充填開始する事で、ジャンカの生じやすい床面付近の空気を追い出しやすくなります。

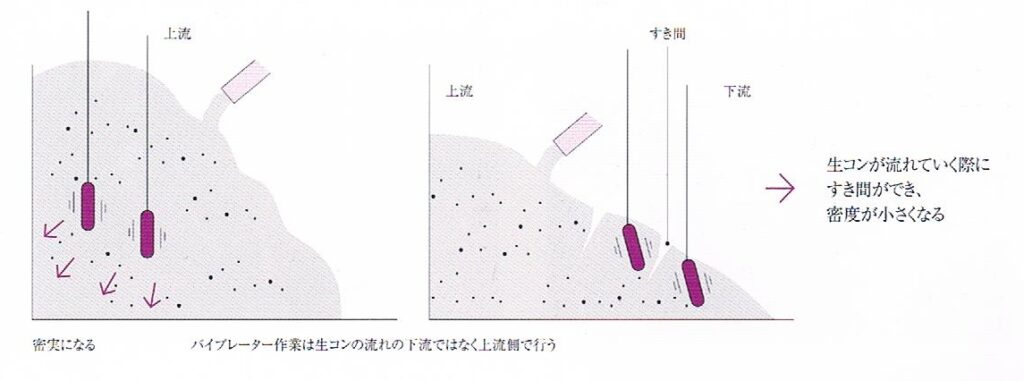

また、バイブレーターは流れの上流に挿入します。下流に挿入すると隙間ができ、密度が小さくなります。

バイブレーターは生コンを横流しするためのものではなく、締め固めるものであることを念頭において計画及び作業します。

5、突き・たたき作業

打放しの仕上がりに大きく影響するのが、突き・たたき作業です。

突き作業

特に入念に密度を高めたい所や、バイブの挿入できない狭い所、開口部周りに見られる斜め方向のひび割れ防止には竹突き作業は効果的です。

直径2~3㎝程度の竹を数十㎝の幅で上下に動かすことで、繰り返し突き込み、下部から徐々に密度を高める事ができます。

打ち放し面は、型枠に傷がつかないように作業するよう注意が必要です。

たたき作業

型枠をたたくと密度の小さい気泡・セメントペーストが集まります。

表層部をガラス質にするためにセメントペーストを集めることは非常に重要です。

但し、表面気泡は除去する必要があるため、生コン充填の高さに合わせてたたくことが肝要で、生コン充填の高さより30㎝程度下部から生コン充填高さまでを下から上へ空気を逃すようにたたきます。

バイブレーターを引き抜くのに合わせてたたく位置を変えるのも効果的である。

注意すべきことは、すでに天井付近まで生コンが充填されている壁面をたたいた場合、気泡を追い出す所がないため、そのまま気泡として残ってしまいます。

たたき作業で重要な事は集めた空気をいかに追い出すかです。

外壁の気泡を追い出し、ジャンカを発生させない有効な手段としては、コンプレッサー式の型枠振動機により、打設箇所下部より、全数マーキングしながら充填する方法があります。

全数マーキングしながら充填することで、作業員とも共通認識がはかれ、非常に効率よく、また確実にコンクリートを打設することができます。

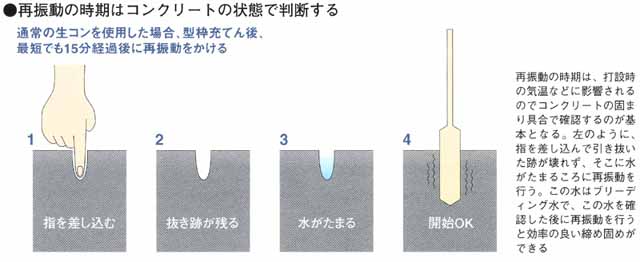

6、再振動締固め作業

再振動は、ブリーディング現象で生じる水ミチを破壊し、粗骨材や鉄筋に対するコンクリートの付着力を高めます。

再振動の締固めの作業開始時期の目安は、夏場で充填後30分経過以降、冬場で充填後60分経過以降です。最低でも15分以上経過していることが重要です。

作業方法は、バイブレーターが自重で沈み込んでいく程度の深さまでを挿入した後、毎秒10㎝程度のゆっくりした速さで抜き取ります。

再振動締固めを行うと天端面が数㎝沈み込む為、仕上げレベルよりも盛り気味に充填しておくことに注意が必要です。

作業間隔はバイブレーター口径の5倍程度を目安とします。

口径40mmであれば、20㎝程度の間隔となります。

ただし、生コンの硬化状態によって振動が伝わりにくくなるため、作業間隔を狭める必要があります。

すぐ横のバイブレーターの抜き後を消すことができているかが見極めの目安となります。

抜き跡の傷が残っているかどうかは、鉄筋などを差し込み鉄筋がスッと入ってしまう場合は振動力が隣のバイブの抜き跡まで十分届いていないことを意味しています。

再振動締固め作業を行うことで、上部に水分の割合が多くなる傾向があります。

上部の密度向上作業としては、角材やタコ木を用いて天端面からタンピング作業を行うことが有効です。

7、床面の密度向上作業

作業開始時期は再振動締固め時期と同様、コンクリートに指を差し込み抜き取った時にできる穴が壊れずにそのまま残り、底に水がたまり始めた頃を目安とします。

8、レイタンス除去

レイタンスはブリーディング現象により天端面に上昇してきた骨材の汚れ分や、セメントの遊離石灰で、新たに打ち継いだコンクリートとは接合しない為、打継部のレイタンスは除去する必要があります。

打設終了後に高圧洗浄にてレイタンス除去を行います。

作業時間が遅くなると除去が困難になる傾向があるため、早い目の作業の手配を心がけます。

作業においては、砂目が見える程度まで表面を削ることが重要です。

打継ぎ面の処理方法と引張強度の関係(出典:コンクリート工学ハンドブック )

| 処理方法 | 引張強度の 百分率(%) | |

| 水平打継ぎ面 | ●レイタンスを取り除かない場合 ●打継ぎ面を約1mm削った場合 ●打継ぎ面を約1mm削り、セメントペーストを塗った場合 ●打継ぎ面を約1mm削り、セメントモルタルを塗った場合 ●打継ぎ面を約1mm削り、セメントモルタルを塗って打継ぎ、約3時間後に再振動した場合 | 45 77 93 96 100 |

| 垂直打継ぎ面 | ●打継ぎ面を水で洗った場合 ●打継ぎ面へモルタルまたはペーストを塗った場合 ●打継ぎ面を約1mm削り、セメントペーストまたはモルタルを塗った場合 ●打継ぎ面を凹凸に削り、セメントペーストを塗った場合 ●打継ぎ面へモルタルまたはペーストを塗って打継ぎ、コンクリートが流動化する最も遅い時期に再振動した場合 | 60 80 85 90 100 |

(注)引張強度は打継ぎのない場合を100%とした場合

9、湿潤養生

現場の工程が許される限り湿潤養生は長く確保(最低2週間以上)し、コンクリート表面の蒸発を防ぎ、コンクリート表面を緻密に仕上げます。

表面に水ガラス系材料を塗布することでも湿潤養生に有効です。

まとめ

打放しコンクリートを恒久的で美しいものとするために、

1.硬い生コンをバイブレーターで液状化させながら密実に充てんする

2.再振動やタンピングで水や空気を追い出す

3.打ち継ぎ部を処理して一体にする

4.脱型後も養生をして水の蒸発を防ぐ

上記を実践できる計画、現場整備が必要不可欠です。

コメント